¿Cuál es el acabado de superficie adecuado para el hardware de acoplamiento de su sello?

Si el sistema de sellado de su equipo falla prematuramente o no puede funcionar normalmente, puede verificar de inmediato los siguientes puntos:

Si el sello es defectuoso;

Si el material de sellado no puede soportar los requisitos de temperatura o presión de la aplicación;

Si el tamaño es adecuado o se verifica el nivel de extrusión;

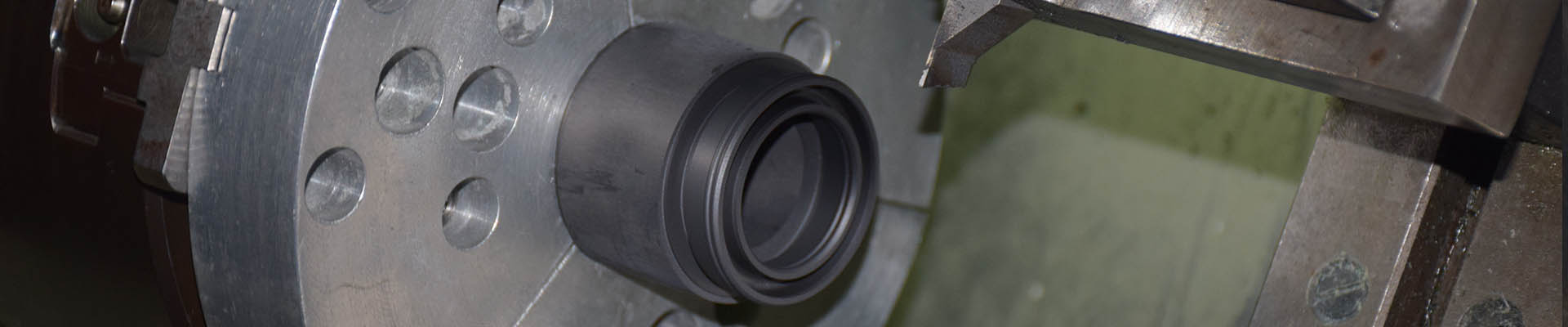

Sin embargo, es fácil ignorar la inspección de los componentes metálicos correspondientes. Algunos aspectos del diseño del hardware pueden afectar o dañar la capacidad de los sellos para operar normalmente y pueden afectar la vida dinámica de los elementos de sellado. El acabado de la superficie de los componentes metálicos acoplados (la rugosidad de las dos superficies de hardware del sello de compresión) es uno de los factores que se deben considerar en el diseño, porque el acabado de la superficie ideal determinará el rendimiento del sellado y puede maximizar la vida útil. de los elementos de estanqueidad .

Los requisitos de acabado superficial dependen de si los sellos son de elastómero, termoplástico u otros materiales. La ductilidad global del elastómero hace que el acabado superficial tenga una mayor consistencia, mientras que la consistencia del termoplástico rígido es menor, pero debido a sus características tribológicas, en ocasiones puede requerir menos lubricación. Por lo tanto, se recomienda que el acabado superficial de los sellos termoplásticos sea generalmente más alto que el de los sellos de elastómero .

Además, los requisitos de acabado superficial para sellar aplicaciones de líquidos son diferentes de los de sellar aplicaciones de gas o vacío. Para sellos de gas o sellos de vacío, se recomienda usar un acabado superficial más alto, porque la estructura y el tamaño de la mayoría de los gases les permiten pasar a través de espacios más pequeños que los líquidos.

En aplicaciones dinámicas, el acabado superficial de los componentes metálicos también afectará directamente la vida útil de los sellos. Los cambios en la superficie de los componentes metálicos requieren la retención de medios de proceso o lubricantes en la superficie para reducir la fricción. Sin embargo, si la superficie es demasiado áspera, el elemento de sellado se desgastará debido al movimiento de los componentes metálicos. También será difícil adaptarse a todos los cambios en la altura de la superficie local. Intercepte el medio del proceso o el lubricante y reduzca la fricción a través de la circulación dinámica continua. Por lo tanto, es muy importante encontrar el equilibrio adecuado para proporcionar lubricación y maximizar la vida útil del sello.

Nuevo blog

© Derechos de autor: 2026 Guangzhou JST Seals Technology Co., Ltd. Reservados todos los derechos.

Escanear a WeChat