¿Sabes acerca del espacio de extrusión?

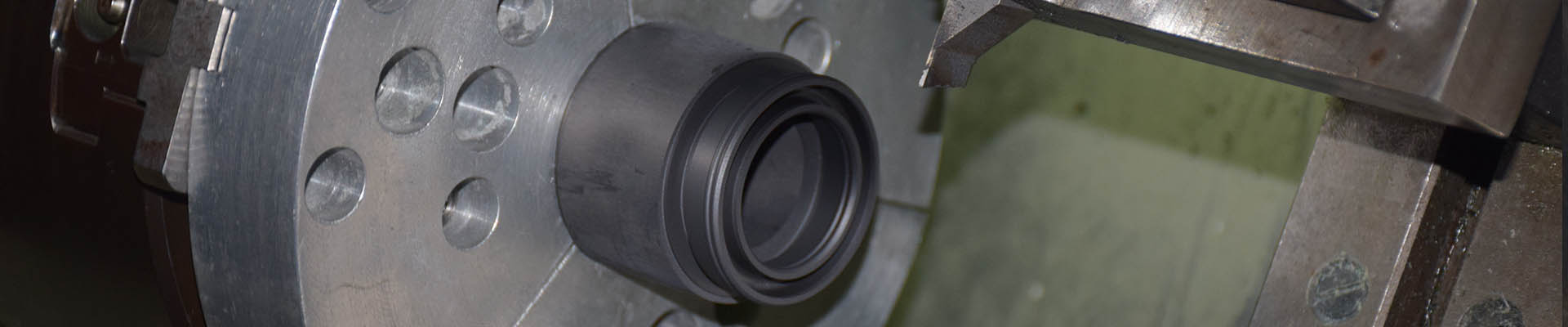

Un espacio de extrusión se refiere al espacio libre entre dos superficies de contacto en un sistema de sellado, generalmente entre el sello y el hardware (p. ej., un pistón y el orificio del cilindro, o un vástago y el prensaestopas) donde se instala el sello. Bajo presión, el material del sello puede tender a fluir o "extruirse" en este espacio, lo que puede provocar daños en el sello, una reducción del rendimiento o fallos con el tiempo. El espacio de extrusión es un parámetro geométrico crítico en el diseño de sellos, ya que su tamaño influye directamente en la capacidad del sello para resistir la deformación y mantener una barrera eficaz contra fugas de fluidos o gases.

La resistencia a la extrusión de un sello está determinada por una combinación de propiedades del material, factores de diseño y condiciones de operación, que incluyen:

1. Dureza y elasticidad del material: Los materiales más blandos (de menor durómetro) son más propensos a la extrusión, mientras que los materiales más duros (de mayor durómetro) generalmente ofrecen mayor resistencia. Sin embargo, una dureza excesiva puede comprometer el contacto de sellado, por lo que se requiere un equilibrio. La elasticidad (la capacidad de recuperar su forma tras la deformación) también influye: los materiales con alta elasticidad se recuperan mejor de la extrusión temporal bajo ciclos de presión.

2. Resistencia del material y resistencia al desgarro: Los polímeros con mayor resistencia a la tracción y al desgarro tienen menos probabilidades de romperse o deformarse permanentemente al introducirse en el espacio de extrusión. Los refuerzos (p. ej., aditivos textiles o de fibra) pueden mejorar estas propiedades, especialmente en aplicaciones de sellado dinámico.

3. Características del diseño del sello:

o Anillos de respaldo :Son componentes rígidos o semirrígidos que se colocan adyacentes al sello para bloquear físicamente el espacio de extrusión, evitando que el material del sello fluya hacia él bajo alta presión.

o Geometría del sello: Los perfiles con secciones transversales robustas (por ejemplo, copas en U, anillos en V o labios contorneados especialmente) distribuyen la presión de manera más uniforme y reducen la concentración de tensión en la interfaz del espacio.

o Bordes biselados o rebordeados: diseñados para minimizar la exposición del sello al espacio al dirigir el material hacia adentro bajo presión, lo que reduce la tendencia a extruirse.

4. Tamaño de la holgura de extrusión: Una holgura menor limita inherentemente el espacio disponible para la extrusión, lo que mejora la resistencia. El tamaño de la holgura se ve afectado por las tolerancias de fabricación de los componentes de acoplamiento (p. ej., el diámetro interior del cilindro o del vástago) y la alineación del conjunto.

5. Presión de operación: Las presiones más altas incrementan la fuerza que impulsa el material del sello hacia el espacio, acelerando la extrusión. Los sellos deben estar clasificados para la presión máxima del sistema, a menudo con anillos de respaldo necesarios para aplicaciones de alta presión (normalmente superiores a 10-15 MPa, según el material).

6. Temperatura: Las temperaturas elevadas ablandan los materiales de sellado, lo que reduce su rigidez y resistencia a la extrusión. Los materiales con estabilidad a altas temperaturas (p. ej., fluoropolímeros como el PTFE o perfluoroelastómeros) son necesarios en entornos cálidos para mantener la integridad mecánica.

7. Aplicaciones dinámicas vs. estáticas: Sellos dinámicos (p.ej, sellos de pistón o de varilla en movimiento alternativo) experimentan fricción y desgaste adicionales, lo que puede degradar la estructura del sello con el tiempo y aumentar la susceptibilidad a la extrusión en comparación con los sellos estáticos.

8. Compatibilidad de fluidos: Los fluidos incompatibles (por ejemplo, productos químicos agresivos, aceites o solventes) pueden hinchar, degradar o plastificar el material del sello, debilitando sus propiedades mecánicas y reduciendo la resistencia a la extrusión.

El espacio de extrusión no es solo una decisión de diseño; es fundamental para el rendimiento de los sellos y juntas tóricas en entornos de alta presión. Al seleccionar los materiales adecuados, optimizar las tolerancias de los herrajes y emplear características de diseño avanzadas, como labios de sellado extendidos y anillos de soporte, los ingenieros pueden mejorar significativamente la fiabilidad y la vida útil de los sellos.

En JST Nos especializamos en la personalización de sellos de alto rendimiento para las aplicaciones más exigentes. Ya sea que su proyecto involucre petróleo y gas, maquinaria de construcción, equipos médicos, semiconductores o automóviles de nuevas energías, nuestro equipo de ingeniería diseñará soluciones que ofrecen un rendimiento y una durabilidad excepcionales.

Contáctenos hoy para analizar sus desafíos de sellado únicos y descubrir cómo podemos diseñar la solución ideal para sus necesidades.

Nuevo blog

© Derechos de autor: 2026 Guangzhou JST Seals Technology Co., Ltd. Reservados todos los derechos.

Escanear a WeChat